鋰離子電池作為目前最流行的新能源動力源,已日益與我們的生活緊密連接。無論是智能手機,手表,電動牙刷,還是新能源動力汽車,鋰電池都是目前最為經濟、可靠的能量源,并經歷了長期的市場驗證。而隨著一例例因電池原因造成的著火、爆炸等事故,鋰電池的安全性也越來越受到大家的重視。 從每年在世界各地發生的電池安全事故的失效初步分析來看,大部分是由于電池內部發生短路引起的。自 2004 年日本某公司筆記本電池發生起火后,經詳細調查,起火是由于電池在生產過程中內部混入了微小的金屬顆粒,此顆粒在電池充放電、溫度變化和外部撞擊的過程中穿刺了正負極隔膜,從而導致內部發生了短路,進而引起熱失控,以致發生起火。但此類偶然混入無 法完全避免,所以我們對鋰電池提出了新的測試要求,即:電池即使有微小顆粒混入,需要依然能夠安全的使用,而測試電池混入微小顆粒后表現的測試即為鋰離子電池的強制內短路測試。

1、鋰離子電池的強制內短路測試

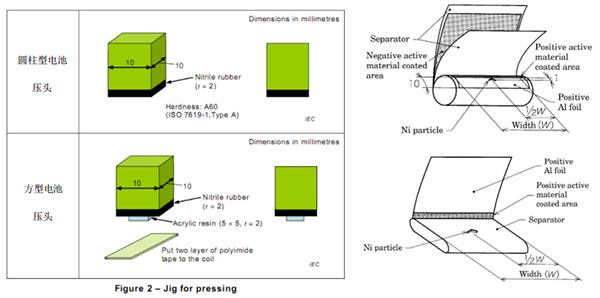

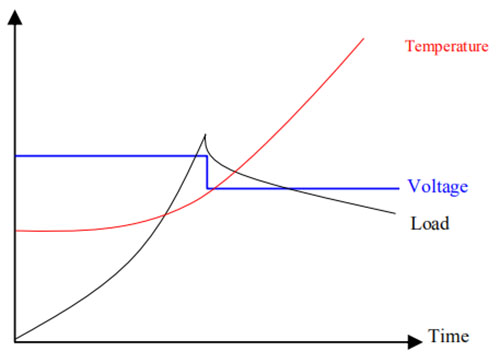

強制內短路測試既可以應用在 18650,21700 等圓柱形電池,也可以應用于方形軟包電池。測試前,需要在規定環境的手套箱中對電池進行拆解,在混入模擬微小金屬顆粒的標準金屬鎳片后對電池進行封裝。在達到規定的溫度和時間條件后,放置于強制內短路測試系統中以 0.1mm/s 的速度對電池放置鎳片的位置進行施壓, 在勻速達到規定的壓力同 時,實時監測鋰電池壓力的變化和表面溫度的變化。當觀測到電壓發生 50mV 壓降或者當施壓載荷達到 400N(方形電池)或 800N(圓柱形電池)時,停止加壓并保持 30s,然后撤壓。

如果在達到規定的壓力前發生 50mV 壓降,說明此電池未達到強制內短路測試的安全標準;如果當壓力達到 400N 或 800N 而為發生電壓降,說明此電池可極大程度的避免因外部顆粒原因造成內短路現象。而一套高精度的強制內短路測試系統,需要一臺高精度、高采樣率載荷施加系統,此系統需同時監測和記錄鋰電池微量的電壓變化和溫度變化,并可以靈活的設定試驗條件以滿足更為嚴苛的測試和研發需求。

2、強制內短路測試系統

在載荷量的施加與記錄方面,LD系列測試系統可實現 0.5%讀數級的載荷精度,并以 1000Hz 的采樣率記錄載荷的變化。此系統采用 32 位 A/D 轉換,具有極高的力值分辨率。 在達到載荷精度和分辨率的同時,其電壓和溫度記錄也可高達 250Hz,是目前業內同類測試

中精度最高,采樣率最高的測試系統。

此系統配有防爆高低溫環境箱,即可滿足標準強制內短路測試的溫度要求,可以變換溫度模擬不同溫度下的電池的力學性能研究。溫箱本身達到防爆級,即使在電池發生劇烈燃燒、爆炸等情況下依然可以保障試驗人員與系統的安全性,并帶有主動排風系統,可將測試中電池的煙氣排出,有效的保障實驗室環境。

3、鋰電池的力學測試

在滿足強制內短路測試要求的同時,LD測試系統還可以兼顧各種高精度的電池力學強度測試,如鋰電池三點彎曲強度,抗壓強度,鋰電隔膜拉伸強度、延伸率測量,鋰電隔膜穿刺強度,鋁塑膜的拉伸和穿刺性能等。

測試系統專注于各類定制化解決方案,協助您完成更為專業的標準化和定制化測 試,助力鋰電產品的測試和研發。更多詳細方案,請垂詢深圳瑞盛科技,感謝您支持!