自歐盟發布有害物質限制(RoHS)指令以來已有十多年了,該指令限制了電子設備中少量物質的使用,其中鉛是最突出的。在這十多年的時間里,世界其他地區也紛紛加入潮流。遵守RoHS要求的教育遠不止于此。它還涉及解決材料特征和挑戰,以及尋找能夠支持制造中新要求和極端條件的過程。最后,這還意味著更好地理解術語“合規”,“不合規”和“兼容”這些都表現在產品生產過程中。

簡而言之,初始指令下的RoHS符合性表明該組件不含六種有害物質:鉛,汞,鎘,六價鉻,PBB和PBDE。根據RoHS,PCB組裝過程要求RoHS指令中列出的所有有害材料均不得在電路板,組件或焊料中使用。除不含有害物質外,RoHS兼容性還要求組件能夠承受RoHS板組裝中使用的更高的焊接溫度,至少比錫鉛高30oC。不幸的是,某些符合RoHS的組件無法應對高溫。還有其他許多挑戰。甚至電路板的表面處理也需要進行大量修改,以符合無鉛和RoHS標準。

那么,更換鉛焊料會發生什么呢?不好看 帶有水分的組件(例如鋁電解電容器)會鼓起,從密封圈中吹出電解液,或者只是吹散開來。在PCB以一種速率收縮而另一種速率收縮之后,諸如陶瓷電阻器,電感器和電容器之類的陶瓷組件在冷卻過程中破裂。當塑料包裝吸收的水分變成蒸汽時,部件會翹曲,塑料降解,部件會分層并失效,這就是所謂的爆米花效應。

鑒于豁免產品和行業細分的數量,混合金屬制造很普遍。但是,由于整個行業都在朝著更加嚴格地遵守RoHS的方向快速發展,因此無鉛成品與現在已成為常規的設備之間存在脫節。因此,尋找免檢產品制造的鉛涂層可能會有問題。組裝過程中可能會選擇使用無鉛組件或PCB,結果可能是災難性的。

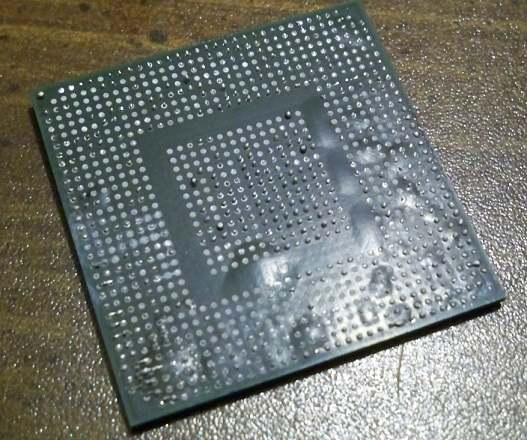

例如,當在SnPb工藝中使用無鉛凸點陣列器件時,SnPb焊膏在183°C時變為液態,但在凸點陣列器件中使用的無鉛SAC合金需要217°C的溫度。在錫鉛溫度下處理這些無鉛凸塊時,可能會發生凸塊熔化不完全甚至塌陷。導致接頭過早開裂和早期熱疲勞會大大損害可靠性。

處理RoHS與非RoHS合規性時要回答的問題包括基于PCB的問題,例如:

使用的PCB是否可以承受過程溫度?

是否有水分敏感性?

PCB的特性是什么,即厚度,表面光潔度,溫度等?

基于組件的考慮因素包括(但不限于)用于區域陣列封裝的焊球材料,ID和庫存管理,最高溫度和濕度敏感性。最后,對于實際加工,要考慮的因素包括合金熔化溫度,焊劑含量,粘度,熱問題,返工溫度,無鉛焊錫絲和輸送機上用于回流焊的板支撐。

最大的是歐盟指令2015/863,該指令對RoHS進行了修訂,以限制另外四種通常用作增塑劑的物質來軟化塑料:

鄰苯二甲酸二(2-乙基己基)酯(DEHP):最高0.1%;

鄰苯二甲酸芐基丁酯(BBP):最大0.1%;

鄰苯二甲酸二丁酯(DBP):最多0.1%;

鄰苯二甲酸二丁酯(DIBP):最多0.1%。

顯示的最大濃度適用于每種材料,不適用于產品或零件。新的限制將于2019年7月22日對所有電氣和電子設備生效,醫療設備和監視與控制設備除外,直到2021年7月22日為止。

一言以蔽之。通過了RoHS指令,以嚴格限制在歐洲和中國的垃圾掩埋場中電子產品泄漏出的化學污染物的使用。RoHS消除了成千上萬種違禁物質從潛在釋放到環境中的可能性。它還提高了整個電子行業對產品毒性的認識。該指令在歐盟開始實施時,已成為一項全球努力。合規性和兼容性挑戰最好通過公司與制造商之間的合作來解決,因為費用,罰款和問題通常過于龐大,無法由生產公司獨自應對。